Six Sigma is een methode om fouten te voorkomen. Als je een proces hebt verbeterd met Lean, kan je met hulp van Six Sigma nog een extra verbeterslag maken. Dat doen we met hulp van metingen en statistiek. Voordat je gaat meten, is het handig om te bepalen wat je wilt weten. Bepaal dus vooraf jouw CTQs. In dit artikel bespreken we de Six Sigma methode aan de hand van 5 stappen:

- Is het proces beheerst?

- Voldoen we aan de wensen van de klant?

- Grondoorzaken opsporen

- Grondoorzaken wegnemen

- Verbeteringen volhouden

Controleer of het proces beheerst is

Met deze stap controleren we of de Lean implementatie geslaagd is. Met hulp van Lean hebben we alle verspillingen in het proces geëlimineerd of geminimaliseerd. Het proces zou nu dus gestroomlijnd moeten verlopen. We gebruiken een control chart om te kijken of het proces beheerst is. Beheerst wil zeggen dat een proces enkel natuurlijke variantie bevat.

Om te controleren of een proces beheerst is, voeren we metingen uit. Stel dat wij kamille thee produceren en willen weten of de pH waarde van onze thee constant is. We voeren dan een steekproef uit door een uur lang de pH waarde van alle thee te meten. Vervolgens voeren we de metingen in en maken we een control chart. Onderstaande control chart laat mooi zien dat de pH waarde van de thee schommelt.

Maar is het proces beheerst of niet? Er is namelijk altijd wel enige variatie in de pH waarde van de geproduceerde thee. Om te bepalen of het proces beheerst is, maken we gebruik van zogenaamde control limieten. De control limieten bevinden zich op driemaal de standaardafwijking van het gemiddelde. Metingen die buiten de control limieten vallen, worden beschouwd als uitschieters. Uitschieters zijn een indicatie dat jouw proces niet beheerst is.

Als jouw proces niet beheerst is, moet je eerst nog verder verbeteren met Lean. Is jouw proces wel beheerst? Mooi, dan kan je door naar de volgende stap.

Zijn we tevreden met de huidige situatie?

Stel dat je een control chart hebt gemaakt en dat alle metingen binnen de control limieten vallen. Dit is op zich goed nieuws, want dat betekent dat jouw proces beheerst is en dus geen uitschieters bevat. In bovenstaande control chart zou dat betekenen dat alle kopjes thee een pH waarde hebben van tussen de 5,579 en 6,390.

Maar control limieten zeggen nog niets over de klantwens. In ons voorbeeld: hoe zuur mag de thee zijn? Als de klant alleen kamille thee met een pH waarde tussen 5,9 en 6,1 lekker vindt, dan is er een aanzienlijk deel dat niet aan de klantwens voldoet. Als we nog niet voldoen aan de klantwens dan kunnen we door naar de volgende stap. We gaan dan grondoorzaken opsporen en vervolgens wegnemen.

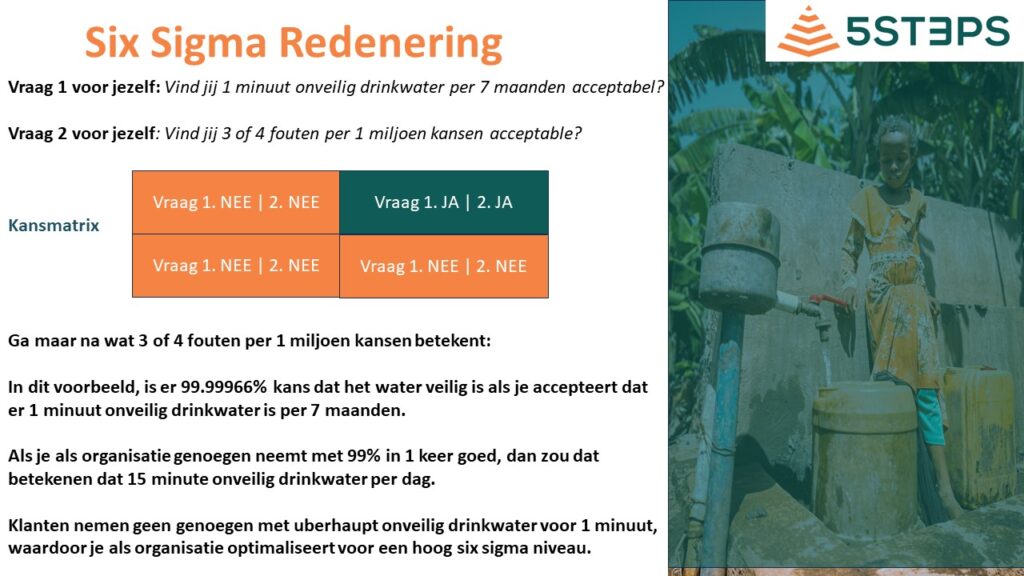

Als je wel tevreden bent met de resultaten uit de steekproef, dan hoef je niet op zoek naar grondoorzaken. Voer een week of een maand later nog een keer een steekproef uit om te controleren of het gewenste niveau nog steeds gehaald wordt. Wat het gewenste niveau is, hangt af van de organisatie en de klant. Als treinen voor 90% op tijd rijden, dan is dat een acceptabel percentage. Maar 90% is geen acceptabel percentage als het gaat over geslaagde operaties in een ziekenhuis. Bepaal dus met jouw organisatie wat voor foutmarge voor jullie acceptabel is.

Lees meer over Six Sigma en acceptabele foutmarges

Grondoorzaken opsporen

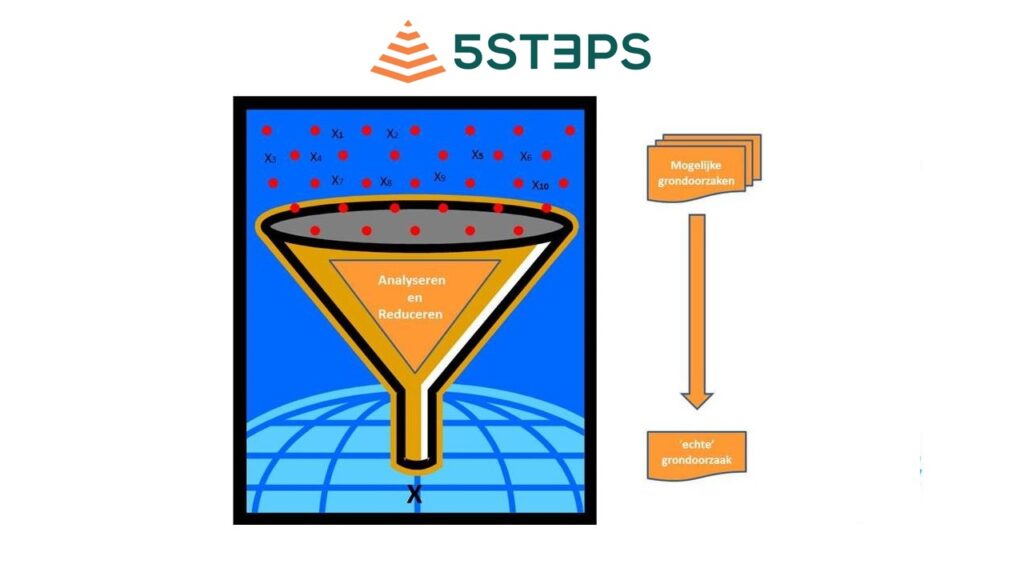

Als we nog niet voldoen aan het gewenste niveau, dan willen we verder verbeteren. We willen dan weten wat de oorzaak is van de fouten. Maakt de ene machine zuurdere thee? Of ligt het aan de ingrediënten? Er zijn allerlei mogelijke oorzaken te bedenken. Om grondoorzaken op te sporen, lopen we de volgende stappen door:

- Beleg een brainstormsessie. Bedenk mogelijke grondoorzaken aan de hand van een Ishikawa diagram of de 5x waarom techniek.

- Ga meten. Vermoed je dat een verouderde machine de oorzaak is van productiefouten? Meet dan hoeveel productiefouten de verouderde machine produceert en hoeveel productiefouten een nieuwe machina produceert.

- Vervolgens kan je met hulp van statistische toetsen bepalen of je met een echte grondoorzaak te maken hebt. Met andere woorden: is de verouderde machine daadwerkelijk de oorzaak van de productiefouten? Of produceren oude en nieuwe machines ongeveer evenveel fouten? Voor deze stap kan je gebruik maken van programma’s als Sigma XL, Minitab en SPSS.

Lees meer over de Root Cause Analysis

Grondoorzaken wegnemen

Deze stap ligt nogal voor de hand. Als blijkt dat een verouderde machine veel productiefouten produceert, dan wil je deze machine vervangen door een nieuwe versie. Met een nieuwe machine zal je zien dat er minder afkeur geproduceerd wordt. Controleer vervolgens of je nu wel voldoet aan het gewenste niveau (stap 2). Mogelijk zijn er nog meer grondoorzaken die je nog niet hebt gevonden. Deze moet je misschien ook wegnemen om aan het gewenste niveau te voldoen.

Soms kan een grondoorzaak niet weggenomen worden. Wellicht is er geen budget om een nieuwe machine aan te schaffen. Bedenk dan hoe je om kan gaan met deze beperking. Stel dat de oude machine 25% productiefouten produceert en de nieuwe machine 0%. Er gaan 10 theezakjes in een doosje. Als je een doosje vult met theezakjes van de oude machine dan zullen er waarschijnlijk 2,5 van de 10 afkeur bij zitten. Een klant zal hier niet blij mee zijn. Een doosje met theezakjes van de nieuwe machine bevat daarentegen 0 fouten. Er is dan sprake van een zekere loterij voor de klant. Sommige doosjes voldoen wel en sommige niet.

Je kan ook afspreken om doosjes te vullen met 8 theezakjes van de nieuwe machine en 2 theezakjes van de oude machine. Elk doosje bevat dan 0,5 foute theezakjes. Op deze manier produceer je op een constant kwaliteitsniveau en lever je constant dezelfde kwaliteit aan de klant. Het is dan minder een loterij voor de klant welk doosje hij/zij ontvangt.

Kortom: waar mogelijk neem je grondoorzaken weg. Als dit niet mogelijk is, bedenk je een manier om om te gaan met de grondoorzaak. Je probeert het proces zo in te richten dat de grondoorzaak minder problemen veroorzaakt. Hierboven staat een voorbeeld, maar er zijn heel veel verschillende mogelijkheden denkbaar.

Verbeteringen volhouden

Ten slotte wil je natuurlijk de verbeteringen volhouden. Voer dus af en toe een steekproef uit om te controleren of je nog steeds voldoet aan de klantwens. Er zijn ook handige hulpmiddelen om de motivatie er in te houden na het verbeteren, denk aan een dagstart of een verbeterbord. Het volhouden klinkt gemakkelijk, maar is eigenlijk de lastigste stap. Als je niet oplet, sluipen er namelijk op den duur weer fouten en verspillingen in het proces. Het gevaar is dat de klant het verschil in kwaliteit wel merkt, maar jij niet. Blijf dus alert en monitor regelmatig de kwaliteit van jouw product!

Zelf aan de slag met Six Sigma?

Tijdens onze opleidingen leren we je de fijne kneepjes van het vak. We gaan praktijkgericht aan de slag zodat je direct de geleerde stof zelf kunt toepassen. Een Green Belt behaal je al in 5 trainingsdagen! Meer informatie is beschikbaar via onderstaande links:

Lean Six Sigma Green Belt cursus

Lean Six Sigma Black Belt cursus