De geschiedenis van Lean wordt meestal teruggevoerd naar Toyota en Japan na de Tweede Wereldoorlog. Daar zit een kern van waarheid in, alleen feitelijk begon de geschiedenis al veel eerder. Volgens sommigen zelfs bij de oude Egyptenaren die manieren moesten bedenken om al die stenen op een slimme manier tot pyramides te maken. Lean gaat vooral over slimmer werken en niet harder werken. Waar traditionele methodes zich vooral concentreren op het maximaal uitnutten van de beschikbare resources (harder werken) is het grote verschil met Lean zoals zich dat heeft ontwikkeld dat het niet gaat om harder werken, maar slimmer werken. En daarvoor heb je een aantal slimmigheden en best practices in combinatie met een andere mindsetHet begin van Lean

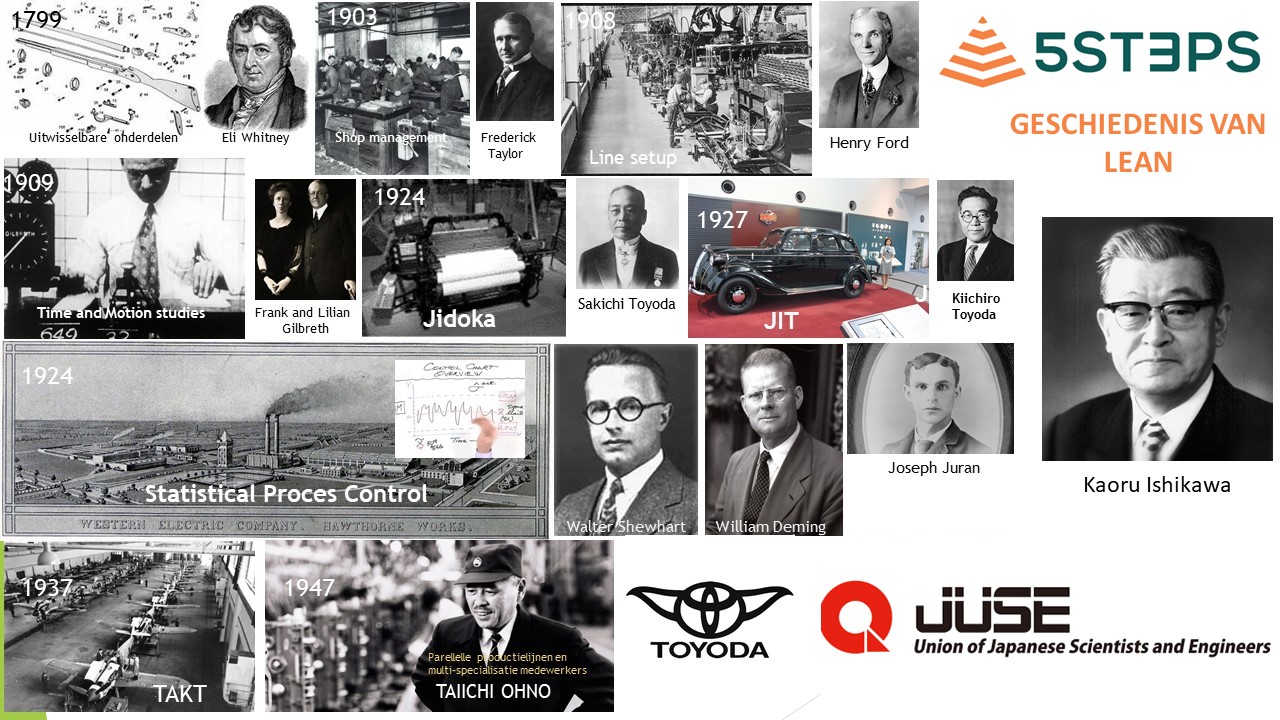

Kenmerk van Lean is de modulaire opbouw. Deze is terug te voeren op Eli Whitney (1799) en het concept van de ‘interchangeable parts’. Zo kun je makkelijk producten opbouwen en onderdelen vervangen. Met de industriële revolutie moest er antwoord worden gegeven op de vraag hoe je werk en de verschillende taken daarin organiseert. Frederic Taylor was daarin baanbrekend met zijn werk over shop management (1903) en de verdere principes om gebaseerd op data te organiseren (Scientific Management). Henry Ford bracht de organisatie van het efficiënt produceren naar het volgende niveau door na te denken over de line set-up wat in de ultieme vorm resulteert in de lopende band (1908).

Aan het begin van de vorige eeuw waren Frank en Lilian Gilbreth naast Frederic Taylor baanbrekend voor nieuwe inzichten over hoe je op basis van feiten in plaats van gevoel besluiten neemt en een proces organiseert. De Time and Motion studies zijn hier een bekend voorbeeld van.

Lean en Toyota

Aan de andere kant van de wereld zorgde Sakichi Toyoda die naast founding father van Toyota ook uitvinder was, voor een vondst waardoor een machine automatisch afslaat als er een fout is (1924). Dit principe kennen we als Jidoka en wil zeggen dat de kwaliteit is ingebouwd doordat de machine automatisch stopt. Zijn zoon was verantwoordelijk voor het principe van Just-in-Time. Oftewel pas als het materiaal moet worden verwerkt, voer je het aan (1927). Taiichi Ohno bracht alle best practices samen wat resulteerde in het Toyota Productie Systeem (1947). Daarvoor werden onder andere best practices samengebracht uit inzichten die werden opgedaan in de Verenigde Staten (Supermarket) en Duitsland (TAKT).

Statistische proces controle

In de Hawthorne fabrieken 20 jaar eerder, legde Walter Shewhart de basis voor statistische proces controle. Hierdoor kun je processen monitoren en de verdere variantie verkleinen. Gemiddelden zeggen namelijk niet zoveel als je ze niet beschouwt in samenhang tot de spreiding en de variantie van de data. Deze basis werd verder uitgewerkt in samenhang met andere principes voor kwaliteitsmanagement door zowel William Deming als Joseph Juran. Beide heren hebben in de wederopbouw van de Japanse economie geholpen hun inzichten te delen. Japan had daarvoor de Japanese Union of Engineers en Scientist (JUSE) opgericht, waarvan Ishikawa de bekendste steekhouder is.

Een andere manier van werken

De JUSE had tot doel om de Japanse economie niet allen weer op te bouwen maar vooral nieuwe inzichten te geven om uiteindelijk de standaard te worden voor manufacturing. In het Westen werd men zich bewust van de kracht van deze inzichten toen Japan in de jaren tachtig van de vorige eeuw niet alleen veel goedkoper maar vooral ook veel betere producten produceerden dan in het Westen. Uiteraard was een deel terug te voeren op de lagere loonkosten, maar dat bleek niet de echte doorslaggevende factor. Dat zat in een andere manier van werken, een andere benadering van produceren en operations management wat we nu kennen als Lean. De term Lean werd voor het eerst genoemd door John Krafcik.

Een verkeerde toepassing van Lean

Na het succes van Lean in Japan, wilde men in het Westen ook Lean werken. Sommige organisaties hebben de methode succesvol ingevoerd, maar anderen slaagden daar niet in. Een van de zaken die mis kan gaan, is dat de focus te veel ligt op het weghalen van verspillingen. Een Lean organisatie is afgestemd op de klant en efficiënt ingericht. Een bijkomend gevolg daarvan is dat de organisatie weinig verspillingen kent; het is niet het doel op zich.

Westerse bedrijven zagen in de Lean methode dus een mooie kans om de kosten van de organisatie omlaag te brengen. Maar als je niet helder hebt wie de klant is en wat waarde is voor jouw organisatie, dan kan je ook geen verspillingen herkennen. Je hakt dan als het ware met een botte bijl en een blinddoek in je eigen organisatie. Medewerkers worden dan gedwongen om hetzelfde te produceren tegen lagere kosten. De werkdruk wordt dus verhoogd en kan zelfs tot burn-outs leiden. Deze verkeerde toepassing van Lean staat ook wel bekend als ‘Lean en mean‘.

Samengevat

De geschiedenis van Lean is een geschiedenis van slimmer werken. Bekende voorbeelden kennen we van Ford en Toyota. Vandaag de dag is Lean een bekende, bewezen en veelgebruikte methode om organisaties efficiënt in te richten. Lean kan je veel brengen, maar je moet het wel goed toepassen. In de geschiedenis van Lean hebben we zowel succesverhalen als mislukkingen gezien. Wil je zeker weten dat Lean voor jouw organisatie een succes wordt? Neem dan contact met ons op zodat wij je verder kunnen helpen.

Zelf leren?

Wil je leren hoe je Lean in de praktijk toepast? Volg dan een van onze opleidingen. Tijdens onze opleidingen maken we gebruik van echte casussen en is er voldoende ruimte om jouw situatie in te brengen. Bovendien krijg je een internationaal erkend certificaat als je slaagt voor het examen!

Naast opleidingen, doen we ook aan advisering. Neem vrijblijvend contact op met info@5st3ps.nl of bekijk via deze link welke resultaten we in het verleden hebben geboekt